用户是我国配电行业国内领先企业,面向国内外大型工业企业、能源企业的多行业龙头企业和重大工程项目,提供从供电方案设计到供电设备提供及安装调试的全面解决方案。作为行业龙头企业,为了解决智能配电设备制造过程中的“订单小批量、交货周期短、非标程度高、运营维护复杂”等行业共性问题,切实实现柔性智造,希望通过建立自己的绿色数字化生产基地,来实现物流配送模式的智能升级。

挑战

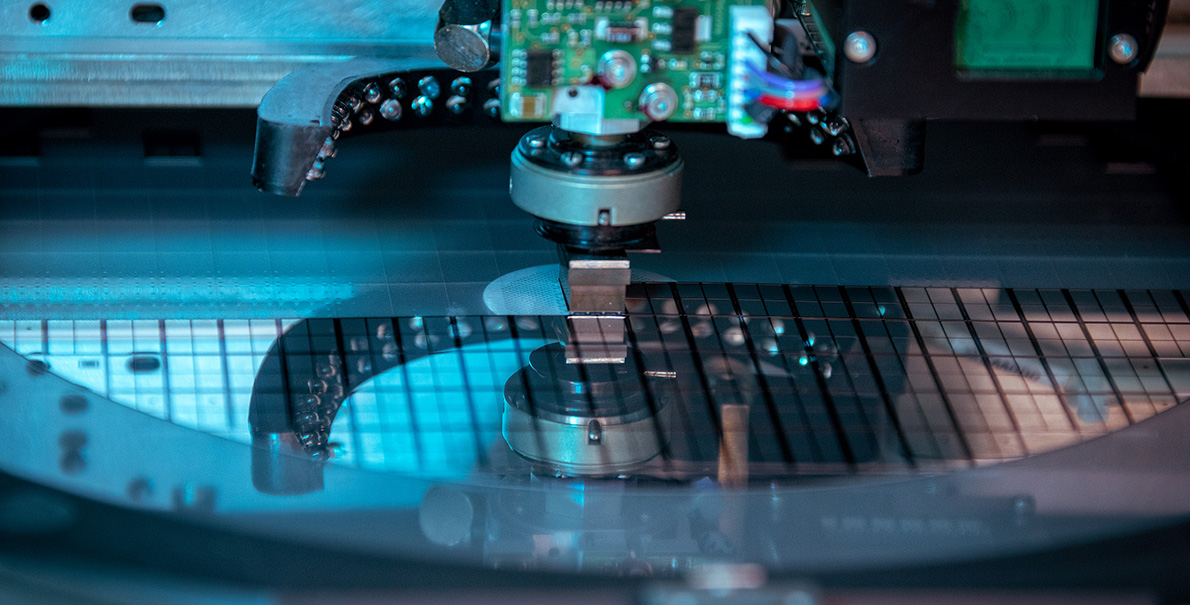

用户建设厂房面积5.8万平方米,涵盖了自动化生产线16条和立体仓库9座,物料转运任务庞大,且需要精准对接。生产基地内部,立体仓库、超大负载、超低车身、高速、防尘、窄通道等多样化的作业场景,对AMR设备性能要求极高。

方法

用户部署了迦智科技数十台500kg级立库对接AMR+智能无人叉车+配套自动充电桩+调度系统+MCS物料管理系统+无缝连接WMS仓库管理系统在内的整套智造物流解决方案。

每台迦智激光导航AMR采用分布式地图存储方式,轻松实现单张地图1000000㎡以上厂房面积内的人机共融作业。其中,EMMA500-ST是针对立库接驳场景应用的一款智能AMR,需要和现场近50个固定库台或链条机自动对接,对接精度±5mm。EMMA1000的额定负荷达到了1200Kg,先进的自适应全向移动系统可实现灵活的全方位移动。调度系统CLOUDIA对所有的AMR小车进行统一调度,确保了这数十台AMR在高效协同完成作业任务的同时,避免发生路线冲突。

成果

高效推动了AMR在电力成套行业的广泛应用,极大程度上帮助用户解决了行业传统物流管理的痛点,实现了整厂物流的全自动化和高可靠性。经实际测算,项目实施后,用户车间整体生产效率提高了81.82%,运营成本降低了21.54%,产品研制周期缩短了31.4%,产品不良率降低59.05%,能源利用率提升13.16%。

浙公网安备 33010802011917号

浙公网安备 33010802011917号